Der Urlaub ist gebucht, die Koffer sind fast gepackt, doch eine Frage brennt vielen der über 8 Millionen Dampfer unter den Nägeln: “Darf meine E-Zigarette mit ins Flugzeug?” Die Vorstellung, am Flughafen oder gar im Urlaubsland Probleme zu bekommen, sorgt für Unsicherheit.

Het korte antwoord is: En, aber es gibt klare Regeln. Da E-Zigaretten sowohl Lithium-Ionen-Akkus als auch Flüssigkeiten enthalten – beides als Gefahrgut eingestuft – müssen Sie einige wichtige Vorschriften beachten. Dieser Guide führt Sie Schritt für Schritt durch alles, wat je moet weten, um Ihre Reise entspannt anzutreten.

Die goldene Regel des Reisens mit Vapes: Handgepäck ist Pflicht!

Dies ist die wichtigste Regel von allen, und sie gilt weltweit ohne Ausnahme:

Alle E-Zigaretten-Geräte und separaten Akkus müssen im Handgepäck transportiert werden. Sie dürfen unter keinen Umständen in das aufgegebene Gepäck (den Frachtkoffer).

Der Grund dafür ist die Sicherheit. Lithium-Ionen-Akkus bergen eine geringe, aber reale Brandgefahr. Sollte ein Akku im Frachtraum Feuer fangen, könnte dies unentdeckt bleiben und katastrophale Folgen haben. In der Kabine kann die Crew im Notfall sofort reagieren. Maak je geen zorgen: Fluggesellschaften wissen das und werden Sie beim Check-in oft direkt danach fragen.

Richtig packen: Ihre Checkliste für das Handgepäck

Eine sorgfältige Vorbereitung verhindert Stress an der Sicherheitskontrolle und schützt Ihre Ausrüstung.

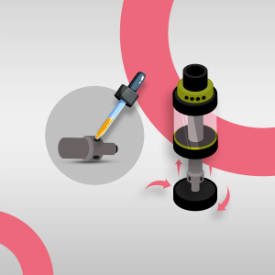

1. Geräte und Akkus:

- Gerät ausschalten: Schalten Sie Ihre E-Zigarette vollständig aus, um eine versehentliche Aktivierung zu verhindern.

- Akkus sicher verpacken: Transportieren Sie externe Akkus niemals lose. Verwenden Sie dafür vorgesehene Akkuschutzhüllen oder -boxen aus Kunststoff. Dies verhindert Kurzschlüsse durch den Kontakt mit Metallgegenständen wie Schlüsseln oder Münzen.

- Ladegerät nicht vergessen: Denken Sie an das passende Ladegerät für Ihre Akkus und das Gerät selbst.

- Alternative für Kurztrips: Wegwerp e-sigaretten können eine praktische Alternative sein. Ze zijn gemakkelijk, erfordern kein Ladegerät und Sie müssen sich keine Gedanken über das Abfüllen von Liquids machen.

2. E-vloeistoffen:

Für E-Liquids gelten dieselben Regeln wie für alle anderen Flüssigkeiten im Handgepäck:

- 100-ml-Grenze: Jeder einzelne Flüssigkeitsbehälter darf maximal 100 ml.

- Transparenter Beutel: Alle Behälter müssen in einem durchsichtigen, wiederverschließbaren 1-Liter-Beutel verpackt sein.

- Tipp gegen Auslaufen: Der Kabinendruck während des Fluges kann dazu führen, dass angebrochene Tanks oder Flaschen auslaufen. Füllen Sie Ihre Tanks daher vor dem Flug nicht komplett auf. Ein guter Trick ist, sie nur zur Hälfte oder zu drei Vierteln zu füllen. Verpacken Sie Ihre Liquid-Flaschen zusätzlich in einer kleinen Plastiktüte, um Ihre Kleidung und Elektronik im Fall der Fälle zu schützen.

Während des Fluges: Was streng verboten ist

Auch wenn Sie Ihr Gerät dabeihaben müssen – die Nutzung ist absolut tabu.

- Dampfen im Flugzeug ist strengstens verboten. Das gilt für den gesamten Flug, auch auf der Toilette. Die Rauchmelder in Flugzeugtoiletten sind extrem empfindlich und reagieren auf den Dampf einer E-Zigarette. Wer erwischt wird, riskiert nicht nur saftige Geldstrafen, sondern auch eine lebenslange Sperre bei der Fluggesellschaft, wie bereits geschehen.

- Das Aufladen Ihrer E-Zigarette an den USB-Ports des Sitzes ist ebenfalls untersagt. Laden Sie Ihre Geräte vor der Abreise vollständig auf.

An der Sicherheitskontrolle: So vermeiden Sie Probleme

Seien Sie auf die Kontrolle vorbereitet, dann verläuft sie reibungslos.

- Flüssigkeiten separat vorzeigen: Legen Sie den 1-Liter-Beutel mit Ihren Liquids und anderen Flüssigkeiten unaufgefordert und gut sichtbar in eine separate Kiste auf das Band.

- Elektronik bereithalten: Het kan zijn, dass Sie aufgefordert werden, Ihre E-Zigarette aus dem Handgepäck zu nehmen und separat durchleuchten zu lassen.

- Gerät muss funktionsfähig sein: In seltenen Fällen kann ein Sicherheitsbeamter Sie bitten, das Gerät kurz einzuschalten. Stellen Sie daher sicher, dass es aufgeladen ist.

- Selbstwickler-Zubehör: Drahtspulen, Zangen oder Schraubenzieher können beim Scan verdächtig aussehen. Um Nachfragen und Verzögerungen zu vermeiden, is het raadzaam, für die Reise auf bereits fertige Coils zurückzugreifen.

Vor der Abreise: Der wichtigste Schritt – Gesetze im Zielland prüfen!

Dies ist der absolut entscheidende letzte Schritt vor jeder Reise. Die Gesetze bezüglich E-Zigaretten sind weltweit extrem unterschiedlich und ändern sich ständig. Nur weil Sie Ihr Gerät mit ins Flugzeug nehmen dürfen, heißt das nicht, dass es an Ihrem Reiseziel legal ist.

- Informieren Sie sich unbedingt über die Vorschriften in Ihrem Zielland und in allen Transitländern, in denen Sie umsteigen.

- In einigen Ländern wie Thailand, Singapur, Indien oder Brasilien sind E-Zigaretten streng verboten. Die Einfuhr oder sogar der Besitz kann zu hohen Geldstrafen oder sogar Haft führen.

Eine kurze Google-Suche nach „E-Zigarette Gesetze [Ihr Reiseland]“ oder ein Blick auf die Webseite des Auswärtigen Amtes kann Ihnen ernste Schwierigkeiten ersparen.

Mit der richtigen Vorbereitung ist das Reisen mit Ihrer E-Zigarette unkompliziert. Halten Sie sich an diese Regeln, und einem entspannten Urlaub steht nichts mehr im Wege. Gute Reise

-

Bang Koning 50000 Puffs Strawberry Watermelon en Kiwi Passion Fruit Guave Flavours€8.67

Bang Koning 50000 Puffs Strawberry Watermelon en Kiwi Passion Fruit Guave Flavours€8.67 -

Bang Koning 50000 Puffs Strawberry Watermelon en Black Dragon Ice Flavours€8.67

Bang Koning 50000 Puffs Strawberry Watermelon en Black Dragon Ice Flavours€8.67 -

Bang Koning 50000 Puffs fruitige aroma's van aardbei mango aardbei kiwi voor een intensieve stoomervaring€8.67

Bang Koning 50000 Puffs fruitige aroma's van aardbei mango aardbei kiwi voor een intensieve stoomervaring€8.67 -

Bang Koning 50000 Puffs fruitig genot met aardbeienmango en watermeloen kauwgom€8.67

Bang Koning 50000 Puffs fruitig genot met aardbeienmango en watermeloen kauwgom€8.67 -

Bang Koning 50000 Trekjes van verfrissende rode stier en bosbessen watermeloensmaak€8.67

Bang Koning 50000 Trekjes van verfrissende rode stier en bosbessen watermeloensmaak€8.67 -

Bang Koning 50000 Puffs Red Bull Strawberry Banaan voor intensief plezier€8.67

Bang Koning 50000 Puffs Red Bull Strawberry Banaan voor intensief plezier€8.67 -

Bang Koning 50000 Puffs Blueberry Raspberry Grape Ice voor intensief plezier

Bang Koning 50000 Puffs Blueberry Raspberry Grape Ice voor intensief plezier -

Bang Koning 50000 Intensief genot met blauweberry -frambozen gemengde bessen met bosbessenbessen€8.67

Bang Koning 50000 Intensief genot met blauweberry -frambozen gemengde bessen met bosbessenbessen€8.67 -

Bang Koning 50000 Puffs bosbessenijs en perzik ijsaroma's 50000 Treinen€8.67

Bang Koning 50000 Puffs bosbessenijs en perzik ijsaroma's 50000 Treinen€8.67